Jak wykorzystać komunikację w organizacji

Celem większości firm jest obsługa klienta zgodna z jego oczekiwaniami w imię koncepcji 7W (właściwy produkt, właściwa ilość, właściwy stan, właściwe miejsce, właściwy czas, właściwy klient, właściwa cena), tak aby OTIF (on time in full), czyli wskaźnik obsługi klienta, był na wysokim poziomie. Istnieje jednak druga strona medalu – jest nią zapas. Pełni on bardzo ważną funkcję zabezpieczającą. Dzięki niemu firma jest w stanie obsłużyć nagły wzrostu popytu, czy też w sytuacji tymczasowego braku dostępności materiałów może korzystać ze swoich zgromadzonych zasobów.

Przykładów takich sytuacji nie trzeba szukać daleko, np. zamknięcie gospodarki, przede wszystkim azjatyckiej, podczas pandemii Covid-19 spowodowało problemy z dostępnością produktów na rynku, co jest odczuwalne nawet po roku od ponownego uruchomienia firm.

Do właściwego zarządzania zapasami niezbędna jest informacja. Odpowiednie ułożenie procesów pozwoli na właściwy przepływ danych przez poszczególne działy. Osoba planująca produkcję czy zakupy bez pomocy działu handlowego nie jest w stanie przewidzieć ile, na kiedy i jakiego asortymentu ma dostarczyć.

Drugą kwestią jest skonfrontowanie oczekiwań klientów z możliwościami produkcji, czasem dostawy, minimalną partią dostawy / produkcji, dostępnością miejsca magazynowego. Wymienione czynniki najczęściej stanowią największe wyzwania w procesie planowania i zarządzania zapasami i są ze sobą ściśle powiązane.

Umowa z dostawcą i jej konsekwencje

Umowy z dostawcami najczęściej negocjowane są pod kątem ostatecznej ceny produktu. Jest to jak najbardziej słuszne ekonomicznie podejście, tylko czy do tej ceny wliczane są koszty utrzymania zapasów, tj. magazynowania, obsługi, ewentualnej utraty wartości? Żeby móc uwzględnić ostateczny koszt niezbędne jest oszacowanie jakie będzie zapotrzebowanie na dany asortyment. Pomoże to w określeniu czy ustalona wielkość minimalnego zamówienia (MOQ) znacznie nie przekracza popytu w założonej jednostce czasu. Dzięki temu możliwa jest analiza czy proponowana cena przy określonym MOQ (minimum order quantity) równoważy się z kosztami utrzymania zapasu.

Przy produktach z krótszą datą przydatności należy jeszcze wziąć pod uwagę horyzont sprzedaży, czyli w jakim czasie towar musi zostać sprzedany i jak ułożyć proces, aby wspierał funkcjonowanie zasady FIFO (first in first out) lub jeżeli ważniejszy jest termin przydatności FEFO (first expired first out).

Dla zakładów produkcyjnych rozważana jest wartość minimalnej wielkości produkcji (MPQ). Decyzja o przyjęciu zamówienia od klienta jest podejmowana zazwyczaj w dziale handlowym, dlatego tak ważne jest pokazanie osobom podejmującym takie uzgodnienia, jak przyjęcie zlecenia poniżej MPQ wpływa na rentowność produkcji i pracę całej firmy. Przykłady zamówień mniejszych niż wyliczone minimalna ilość produkcyjna przeważnie dotyczą asortymentu niestandardowego wykonywanego pod zamówienie klienta.

Minimalna wielkość zamówienia to jeden z czynników wpływających na stan zapasów, na który planista ma niewielki wpływ. Parametr ten najczęściej negocjowany jest przez działy zakupów. Aspektem, który jest głównie brany pod uwagę podczas negocjacji jest cena, jednak koszt zakupu to nie wszystko i podczas negocjacji umów z dostawcami warto brać pod uwagę wszystkie koszty i aspekty wpływające na zarządzanie zapasami.

Drugim parametrem uzgadnianym z dostawcą, a który również oddziałuje na kwestie związane z zarządzaniem zapasami jest czas dostawy – LT (lead time). Zastanówmy się teraz, jak on wpływa na zapas, skoro nawet gdy czas ten określony jest na 20 tygodni to możemy składać zamówienia np. co tydzień pokrywając tygodniowe zapotrzebowanie. Podejście to jest często spotykane, o ile koszty transportu nie zawyżają znacznie ceny towaru.

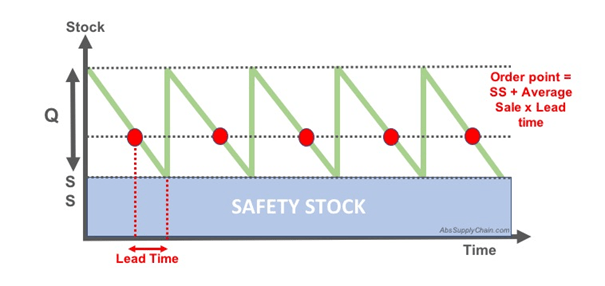

Wracając do wpływu LT na zapas. Długi czas dostawy zmniejsza elastyczność, w związku z tym aby zabezpieczyć się na nieplanowane wahania popytu czy opóźnienia dostaw najczęściej wykorzystuje się zapas bezpieczeństwa (safety stock). Stosując do odnawianiu zapasu metodę punktu ponownego zamawiania do kalkulacji brany jest zapas bezpieczeństwa oraz średni popyt w czasie dostawy, wzór został przedstawiony poniżej. Metoda ta zazwyczaj jest stosowana w przypadku stabilnej sprzedaży.

ROP = P*LT+SS

ROP – punkt ponownego zamawiania

P- średnia popytu w okresie

LT – czas odnowienia zapasu

SS – zapas bezpieczeństwa

Poniżej rysunek przedstawia schemat cyklu odnawiania zapasu zgodnie z metodą punktu ponownego zamawiania. Reorder point zgodnie ze wzorem określa wielkość zapasu, przy której należy złożyć zamówienia, tak aby dostępny zapas był w stanie pokryć średni popyt w czasie realizacji zamówienia. Dodatkowo na wypadek nieprzewidywanych zamówień od klientów dostępny jest zapas zabezpieczający. Pokazana metoda jest jedną z wielu stosowanych do odnawiania zapasów. Wspomnienie i opisanie nawet najczęściej używanych metod jest tematem na inny artykuł.

Kolejnym z najczęściej występujących problemów przy procesie planowania i zarządzania zapasami jest system i baza danych podstawowych. Możliwości zawarcia w systemie niezbędnych parametrów, o których też wcześniej była mowa jak: LT, MOQ czy prognoza, to podstawa dopasowanego do potrzeb planistycznych rozwiązania informatycznego. W innych przypadkach konieczne jest budowanie dodatkowych narzędzi uzupełniających brakujące funkcje systemu, tworząc narzędzia w np.: excelu, power BI.

Niejednokrotnie zdarza się, że rozwój obsługi IT nie idzie w parze z rozwojem organizacji. Rozwiązania, które jeszcze kilka lat temu wydawały się wystarczające, dzisiaj już nie spełniają potrzeb, ze względu np. na rozbudowę portfolio, zwiększenie liczby i rodzaju klientów, czy zmianę charakterystyki firmy z handlowej na produkcyjno–handlową.

Powrót do początku

Prowadząc projekty mające na celu redukcję zapasów, zwyczaj ich wyniki kontrolowane są przez co najmniej dwa wskaźniki: wartość zapasów oraz OTIF. Zestawia się ze sobą przeciwstawne mierniki, aby działając w jednym obszarze nie pogorszyć drugiego. Przypomina to pracę planisty, którego codzienna praca to balansowanie pomiędzy wspomnianymi elementami z dodatkowymi warunkami brzegowymi w postaci: LT, MOQ, poziomu sprawdzalności prognozy, możliwościami systemu i poprawnością bazy danych. Wszystkie wymienione elementy są ze sobą powiązane, co zostało opisane w powyższym artykule. Wpływ decyzji podejmowanych w działach współpracujących z jednostkami planistycznymi ma również ogromy wpływ na ich pracę i rezultat ostateczny całej organizacji.

Przebieg procesów, w tym przepływ informacji, warunkuje czy podejmowane decyzje będą obejmowały interesy wszystkich działów. A w konsekwencji będą służyły sprawnemu podejmowaniu decyzji czy działań w odpowiedzi na np.: niestandardowe zachowanie rynku, awarie, opóźnienia dostaw. Podsumowując, mogą być to akcje skoordynowane, zgrane w całym łańcuchu lub powodujące chaos i konieczność gaszenia pożarów.

Kontakt

Smart Project S.K.A.

ul. Libelta 27/A3.1

61-707 Poznań

NIP: 7811878786

REGON: 302125920

Telefon

Na skróty

- Strategia w świecie, który pędzi: o zwinności, człowieku i ciszy, która buduje lidera

- Jak się przygotować do projektu WMS – lista kontrolna przed rozpoczęciem projektu wdrożeniowego

- Cyfrowa transformacja przy użyciu prostych i ogólnodostępnych narzędzi

- Kryzys to szansa. Lekcja zwinności biznesowej od OTIF Profil. Rozmowa z Łukaszem Pietraszakiem

- Czy zaufanie może stać się narzędziem dorównującym technologii?