Nowoczesne magazyny automatyczne w Polsce na przykładzie magazynów należących do spółek Kaufland i Amica

Automatyzacja przez wielu ekspertów uznawana była za największe wyzwanie oraz korzyść dla firm chcących rozwijać swój biznes w XXI wieku. Nic w tym dziwnego jeśli pod uwagę weźmiemy szybkie tempo rozwoju takich dziedzin jak: informatyka, robotyka czy automatyka. W Polsce mamy spore możliwości do wprowadzania takich rozwiązań. W 2018 roku McKinsey Global Institute przeanalizował ponad 800 zawodów pod kątem możliwej automatyzacji. Wnioski? Blisko 49% zawodów (ok. 7,3 mln etatów) można zautomatyzować już dziś wykorzystując obecnie dostępne technologie. W dążeniu do coraz szybszego czasu reakcji i eliminacji każdego możliwego błędu coraz częściej zamieniamy prace fizyczne na te wykonywane przez urządzenia – zarówno w środowisku domowym, jak i przemysłowym czy logistycznym.

Automatyzacja w logistyce może przybrać różne formy. W Polsce znajdziemy wiele magazynów tradycyjnych, częściowo wspomagających się wykorzystaniem automatyki, np. poprzez zakup maszyn do automatycznego owijania czy wykorzystanie sortera. Coraz częściej jednak mamy do czynienia z magazynami automatycznymi, których sprawna obsługa wymaga zdecydowanie mniejszych nakładów ludzkich. Przykładami takich magazynów mogą być magazyny automatyczne: spółki Amica SA we Wronkach lub Kauflandu w Woli Krzysztoporskiej.

Czym jest magazyn automatyczny?

Na początku wyjaśnijmy jednak czym dokładnie jest „magazyn automatyczny”. Najprościej mówiąc jest to magazyn, w którym procesy logistyczne takie jak: przyjęcie, zatowarowanie, sortowanie, składowanie, kompletacja, przesunięcia, wysyłka, etc., obsługiwane są przez systemy automatycznych urządzeń, odpowiednio ustawionych, skonfigurowanych i dostosowanych do specyfiki danego przedsiębiorstwa oraz prawidłowo zsynchronizowanych z systemem zarządzania magazynem – WMS. Jest to inteligentna jednostka organizacyjna, do obsługi której potrzeba mniej zasobów ludzkich, niż przy tradycyjnym składowaniu produktów.

Jeden z najnowszych i najbardziej zaawansowanych technicznie magazynów automatycznych w Polsce i na świecie powstał w 2017 roku we Wronkach.

Kilka lat temu spółka ogłosiła plan strategii HIT2023, który zakłada podwojenie produkcji do 2023 roku. Jednym z elementów kampanii było wybudowanie nowoczesnego magazynu automatycznego oraz przerobienie obecnych magazynów na hale produkcyjne. Poza maksymalnym wykorzystaniem przestrzeni magazynowej, inwestycja ta wyeliminowała problem zapotrzebowania na pracowników magazynowych, co – ze względu na okoliczne centra logistyczne (Amazon, Samsung) – było dodatkową korzyścią. Z resztą, wystarczy spojrzeć na liczby związane z inwestycją, by zobaczyć, że prezentują się imponująco:

- 26 tys. miejsc paletowych;

- 8750 m2 powierzchni użytkowej;

- 281860 m3 kubatury;

- układanie na półkach do 1600 artykułów w godzinę;

- do 30 tys. produktów dziennie na wejściu;

- do 36 tys. produktów dziennie na wyjściu;

- 48 metrów wysokości;

- 0 wypadków;

- 1 pracownik;

Inwestycja, której budowa trwała 12 miesięcy, pochłonęła 60 mln zł i według wyliczeń zwróci się w ciągu 5 lat od wybudowania.

Sam budynek jest nieogrzewany, dostosowany do zmieniających się w ostatnich latach warunków klimatycznych w taki sposób, by był w 100% odporny na porywy wiatru zbliżające się prędkością nawet do 150k/h. W jednokondygnacyjnym pomieszczeniu na co dzień wyłączone są światła, a w budynku nie przebywa żaden z pracowników. Dodatkowym atutem jest brak generowania hałasów czy zanieczyszczeń przez magazyn. Sama zasada funkcjonowania budynku jest dosyć prosta – produkty są dostarczane lub odbierane ze wskazanych lokalizacji (umieszczonych na stalowych regałach), z wykorzystaniem układnic.

W tym zaawansowanym technicznie magazynie, gdzie do obsługi potrzebny jest jeden operator pracujący zdalnie, bardzo ważną kwestią jest wybór odpowiedniego systemu, który sprawnie będzie mógł zarządzać tak dużą inwestycją. Po przeanalizowaniu różnych scenariuszy, Zarząd przedsiębiorstwa podjął decyzję o wykorzystaniu systemu dostawcy układnic, rezygnując z wykorzystania systemu SAP, który dotychczas obowiązywał w każdym budynku w firmie. Wg Roberta Stobińskiego, Członka Zarządu Spółki, była to dobra decyzja, której ani razu nie żałowali.

Nowoczesne magazyny Kauflandu

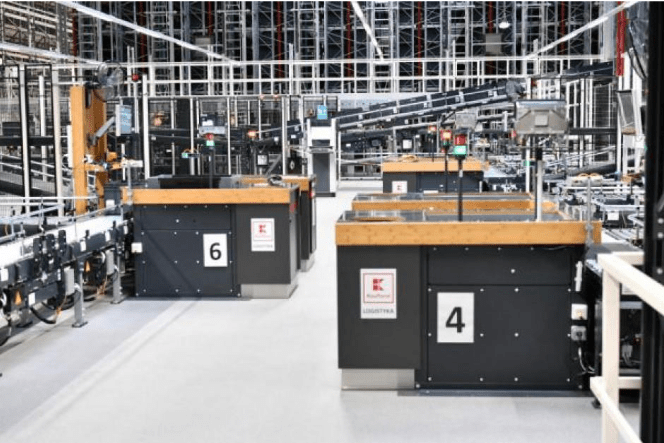

Ciekawym przykładem nowoczesnego magazynu automatycznego jest wybudowany w Woli Krzysztoporskiej magazyn Kauflandu. Jest to jeden z najnowocześniejszych tego typu budynków w Europie, który skutecznie zaspokoił potrzebę rozbudowy powierzchni magazynowej. Jak powiedział Mateusz Staniszewski, dyrektor Centrum Dystrybucyjnego Kaufland w Woli Krzysztoporskiej: „Nasza inwestycja w automatyczny magazyn drobnicowy to odpowiedź na wymagania stawiane przez rynek. Zastosowane przez nas rozwiązania pomagają pracownikom w procesie produkcji, znacznie zwiększając ich efektywność. Co ważne, stacjonarne stanowiska pracy w naszym nowym magazynie zostały zaprojektowane w oparciu o najnowsze rozwiązania z zakresu ergonomii”.

Rozwiązanie Kauflandu nie może być bezpośrednio porównane do magazynu we Wronkach choćby z takich względów jak znaczna różnica branż, gabarytów asortymentu czy przeznaczenia magazynu. Mimo to warto przytoczyć liczby, by choć w części pokazać powiązania między nimi:

- 128 tys. lokalizacji do składowania towarów;

- 9 200 m2 powierzchni użytkowej;

- 500 –600 produktów kompletowanych dziennie na jednym stanowisku;

- nawet 75 tys. kompletowanych produktów dziennie,w całym magazynie, co przekłada się na trzykrotnie większą wydajność niż przed przebudową;

- 60 pracowników (dla porównania, w całym centrum dystrybucyjnym zatrudnionych jest ponad 600 osób).

Magazyn Kauflandu to nowoczesne centrum dystrybucji, które potrafi odpowiedzieć na zmieniające się warunki rynkowe oraz w pełni obsłużyć ogromną i ciągle zwiększającą się liczbę zamówień.

Wykorzystuje, podobnie jak w przypadku Wronek, system układnic zasilający stalowe regały. Asortyment produktowy oraz jego rozdrobnienie powoduje, że głównym obszarem skupienia, podczas planowania magazynu i procesów, była skuteczna kompletacja. Wykorzystanie 18 wież kompletacyjnych daje maksymalną wydajność wynoszącą nawet 75 tys. produktów na dzień. W skali roku daje to ponad 27 mln sztuk kompletowanego towaru. Każda alejka w budynku ma swoją własną windę, a 7 manipulatorów palet znacząco ułatwia ich przeładunek i obsługę. Warto również zwrócić uwagę, że w magazynie wykorzystywane są plastikowe skrzyniopalety co zwiększa ich trwałość oraz ogranicza straty w transporcie. Pracą w magazynie zarządza system informatyczny, dostosowany do wymagań rynku oraz specyfiki portfolio produktowego Kauflandu.

Podsumowanie

Podsumowując, można stwierdzić, że zarówno magazyn we Wronkach, jak i ten w Woli Krzysztoporskiej są świetnymi przykładami wykorzystania nowoczesnych technologii, maksymalizacji wydajności oraz wykorzystania dostępnej powierzchni. Zdecydowanie wpisują się w koncept Logistyki 4.0, czyli dążenia do pełnej automatyzacji i informatyzacji procesów w branży TSL. Przedsiębiorstwa, które rozważają inwestowanie w automatykę przemysłową, powinny dążyć do wprowadzania podobnych rozwiązań. Stosowanie tzw. „best practises” powinno iść w parze z wykorzystaniem najbardziej zaawansowanych technologii oraz benchmarku rynkowego. Magazyny automatyczne na pewno są pożądaną przyszłością dla firm, które magazynują lub zamierzają magazynować produkty różnego typu i szerokiego asortymentu. W perspektywie czasowej doprowadzą do zmniejszenia nakładów finansowych i zwiększenia zysków, a tym samym do rozwoju zakładów pracy.

_

Autor artykułu: Piotr Walkowski

Źródła:

Kontakt

Smart Project S.K.A.

ul. Libelta 27/A3.1

61-707 Poznań

NIP: 7811878786

REGON: 302125920

Telefon

Na skróty

- Strategia w świecie, który pędzi: o zwinności, człowieku i ciszy, która buduje lidera

- Jak się przygotować do projektu WMS – lista kontrolna przed rozpoczęciem projektu wdrożeniowego

- Cyfrowa transformacja przy użyciu prostych i ogólnodostępnych narzędzi

- Kryzys to szansa. Lekcja zwinności biznesowej od OTIF Profil. Rozmowa z Łukaszem Pietraszakiem

- Czy zaufanie może stać się narzędziem dorównującym technologii?