Czym jest Digital Twin

Digital Twin (czyli cyfrowy bliźniak) to zdigitalizowane odwzorowanie fizycznych obiektów, procesów i systemów, miejsc czy tez nawet ludzi. Jest to unikalna cyfrowa replika obiektu fizycznego, połączona z tym obiektem fizycznym i aktualizująca się w odpowiedzi na jego zmiany .

Source: An AIAA and AIA Position Paper: Digital-Twin: Definition & Value (december-2020)

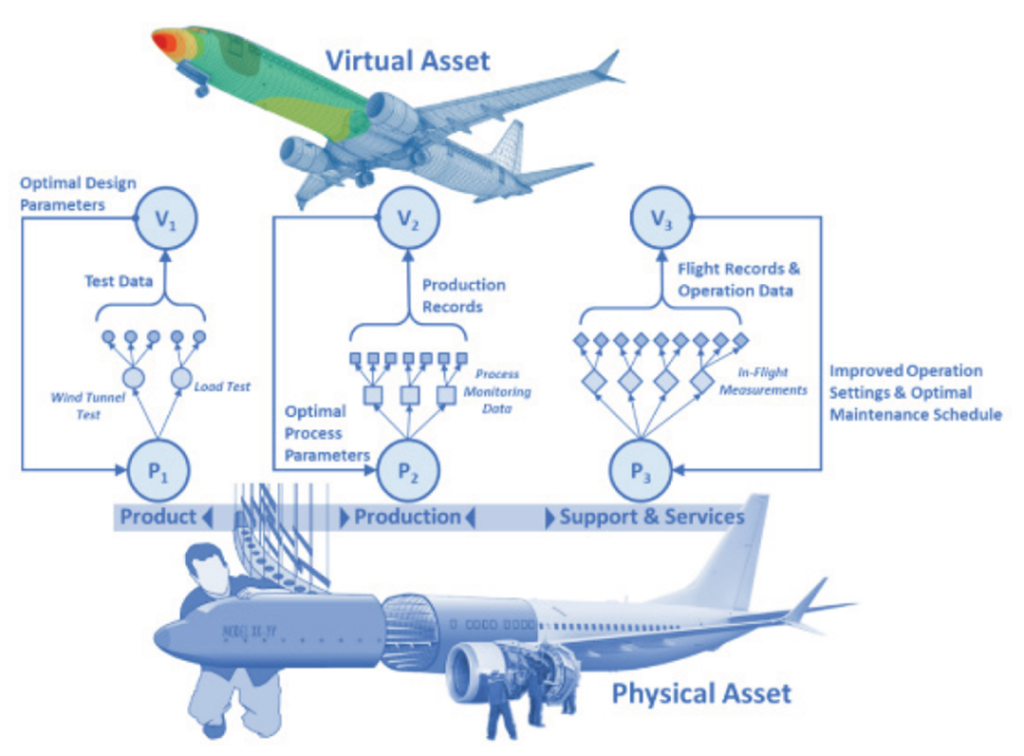

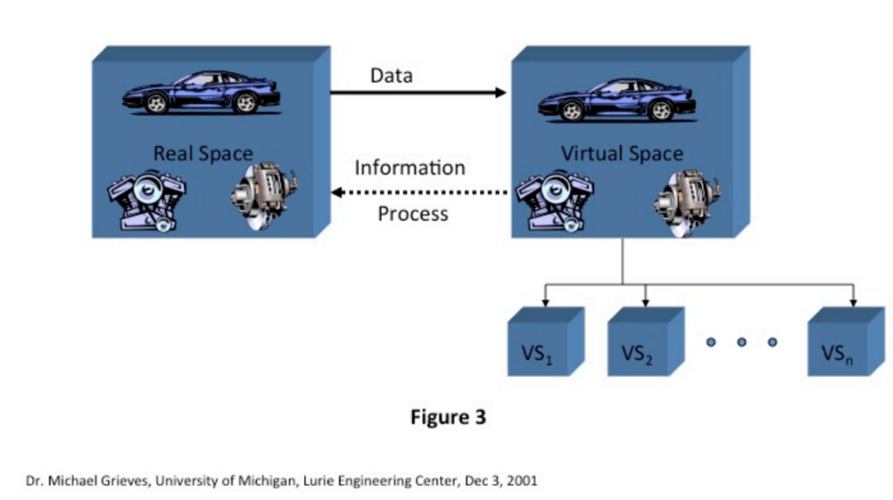

Model cyfrowego bliźniaka stanowi połączenie fizycznego obiektu i jego cyfrowej kopii w przestrzeni wirtualnej realizowanej dzięki możliwości przetwarzania danych w czasie rzeczywistym. Obiekt wirtualny jest „bliźniakiem” połączonym z obiektem rzeczywistym przez cały jego cykl życia.

Początki tej koncepcji sięgają 2002 roku, kiedy Michael Grieves z University of Michigan przedstawił prezentację zatytułowaną „Koncepcyjny ideał zarządzania cyklem życia produktu”.

Koncepcja zawierała wszystkie kluczowe elementy Digital Twin, takie jak:

- obiekt rzeczywisty,

- obiekt wirtualny,

- przepływ danych z obiektu rzeczywistego do obiektu wirtualnego i na odwrót,

- wirtualne podobiekty.

Sama idea budowania wirtualnych modeli urządzeń wywodzi się z czasów pierwszych projektów amerykańskiej agencji kosmicznej NASA, w których tworzono repliki kapsuł kosmicznych, służących do testowania montowanego w nich sprzętu i oprogramowania.

Najbardziej znanym przypadkiem wykorzystania repliki statku kosmicznego było opracowanie przez NASA strategii powrotu statku kosmicznego Apollo 13 na Ziemię.

13 kwietnia 1970 Apollo 13 uległ awarii w drodze na Księżyc – eksplodował zbiornik tlenu na pokładzie, powodując odcięcie dopływu prądu, ogrzewania i wody, a dwutlenek węgla zaczął gromadzić się w kabinie pilotów.

Na szczęście dla załogi, inżynierowie NASA byli w stanie przetestować różne możliwe scenariusze napraw na ziemi używając do tego repliki kabiny statku kosmicznego i opracować strategie bezpiecznego sprowadzenia statku na ziemie. Po dokonaniu naprawy przez załogę w przestrzeni kosmicznej, Apollo 13 powrócił na Ziemię. To wydarzenie można zobaczyć w filmie Apollo 13 z Tom Hanks, Kevin Bacon i Ed Harris (2 Oscary, 1996).;:>”\

2e176788097 roku symulatorów lotów. Następnym ważnym etapem był rozwój aplikacji do symulacji (1985), wraz z pojawieniem się aplikacji CAD (computer-aided design) do projektowania systemów i produktów, przy wykorzystaniu symulacji komputerowych (simulation-driven system design). Kluczowym czynnikiem było rozpowszechnienie AutoCAD i szerokie użycie do projektowania – początkowo 2D (na płaszczyźnie), a następnie 3D (model przestrzenny). Model 3D był i jest wirtualnym modelem projektowanego produktu.

Rozwój wyżej wymienionych technologii pozwolił wykorzystać Digital Twins przez McLaren F1, który już w 2002 r. mógł projektować bolidy wyścigowe i z łatwością potrafił przewidywać ich osiągi.

Za kolejny krok w rozwój technologii Digital Twins – czyli powiązanie modelu 3D, używanego do tej pory do symulacji, z danymi pobieranymi w sposób ciągły z rzeczywistych obiektów – uważa się zbudowanie przez General Electric cyfrowej farmy wiatrowej (Digital Wind Farm) w 2015.

Od 2018 Digital Twins pojawiają się w portfolio wiodących firm produkcyjnych i softwarowych. Wiodącą role w tej technologii pełn General Electric rozwijająca swój własny Przemysłowy Internet (Industrial Internet of Things – IIoT) oparty na platformie Predix.

Rodzaje Digital Twin

Reprezentacje obiektów rzeczywistych mogą być określone na różnych poziomach: komponentu, zasobu, procesu i biznesu:

- Component Digital Twin (cyfrowy bliźniak komponentu) – detal, cześć maszynowa (np. łopatka, wał, dysk);

- Asset Digital Twin (cyfrowy bliźniak zasobu) – maszyna, system (np. turbina, silnik)

- Process Digital Twin (cyfrowy bliźniak procesu) – proces obejmujący modele wszystkich maszyn biorących w nim udział;

- Business Digital Twin (cyfrowy bliźniak biznesu) – zdigitalizowane informacje o całym „biznesie” realizowanym przez przedsiębiorstwo;

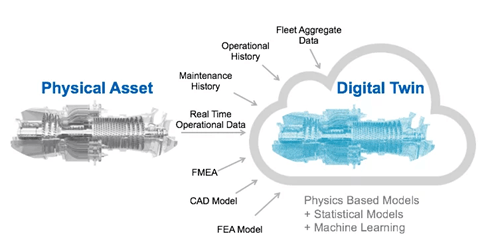

Digital Twin produktu (Component DT, Asset DT) składa się z wielu elementów:

- modele CAD 3D (przestrzenny model komputerowego wspomagania projektowania – Computer-Aided Design), CAM (przestrzenny model komputerowego wspomagania wytwarzania– Computer-Aided Manufacturing), FEA (model analizy metoda elementów skończonych – Finite Element Analysis);

- dane historyczne produkcyjne, eksploatacyjne, utrzymania, konserwacji, napraw etc.

- dane w czasie rzeczywistym z czujników, które są wbudowane w fizyczne środowisko pracy;

Głównym celem produktowego cyfrowego bliźniaka jest zaprojektowanie, zbudowanie i testowanie sprzętu w środowisku wirtualnym przed zastosowaniem zmian w rzeczywistym obiekcie. W tym przypadku stworzenie cyfrowego bliźniaka nie tylko pomaga obniżyć koszty prototypowania, testowania i produkcji, ale również może zmniejszyć zarówno koszty utrzymania poprzez przewidywanie awarii, wydłużenie czasu zycia produktu (RUL – Remaining Useful Life).

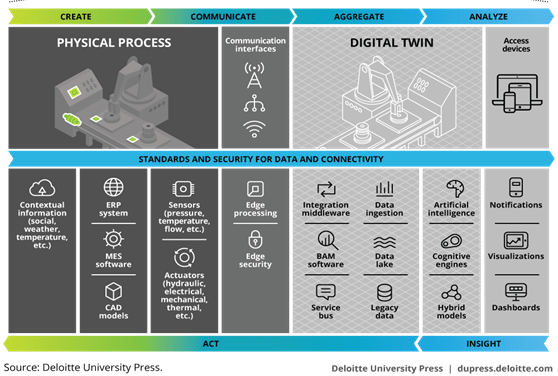

Digital Twin procesu (Process DT), pozwala na pokazanie w jaki sposób systemy współpracują ze sobą, tworząc cały zakład produkcyjny. W tym przypadku Digital Twin umożliwia łatwą optymalizację procesów i czynności oraz zapewnia, że produkcja osiąga wymaganą wydajność.

ProcessDT polega na pobraniu informacji o fizycznych operacjach ze świata rzeczywistego i zapisaniu w formie cyfrowej, następnie poddaniu analizie i wizualizacji, przy wymianie danych i wyników pomiędzy komunikującymi się miedzy sobą maszynami. Następnie, po uzyskaniu optymalnego rozwiązania, do zastosowania wypracowanych decyzji i akcji ze świata cyfrowego do świata rzeczywistego.

Digital Twin biznesu (cyfrowy bliźniak biznesu) – zdigitalizowane informacje o całym biznesie realizowanym przez przedsiębiorstwo.

Source: -0=-= Implementation | SAP Blogs

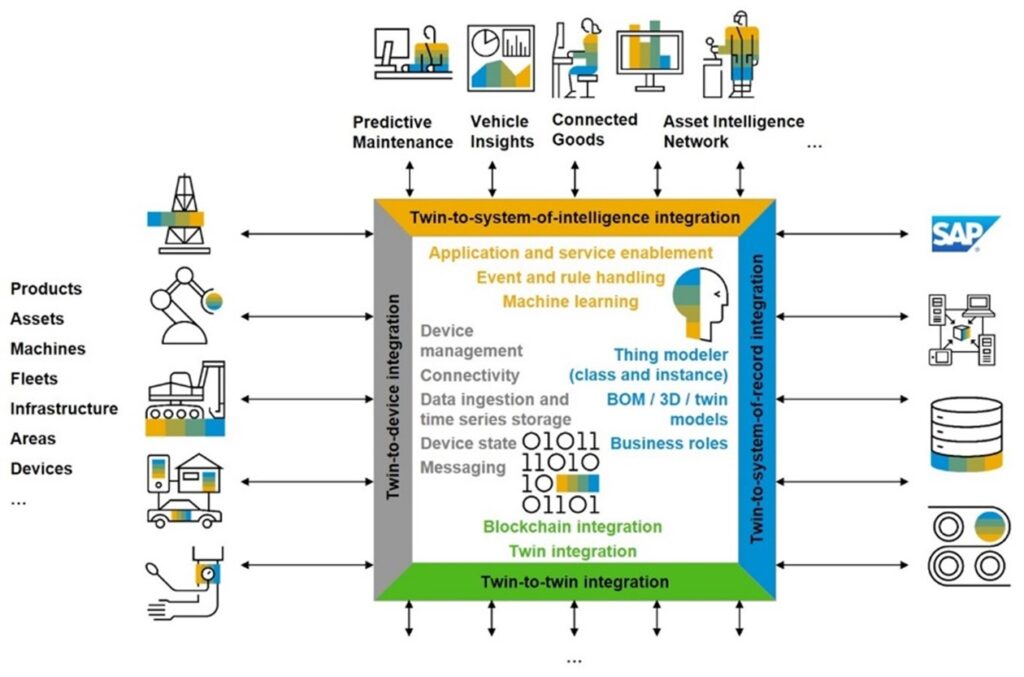

Przykladowo firma SAP proponuje całościową integrację wszystkich systemów biznesowych:

- Twin-to-device integration – integracja z obiektami (produkty, zasoby, maszyny, miejsca)

- Twin-to-twin integration – integracja pomiędzy Digital Twins

- Twin-to-system-of-record integration – integracja z systemami ERP, MRP, CAD/CAM, bazami danych, etc.

- Twin-to-system-of-intelligence integration – integracja z systemami analityki biznesowej i Business Intelligence (BI).

Digital Twin Technology – technologie użyte w cyfrowych bliźniakach

Source: Digital Twin Use Cases and Applications | softengi.com

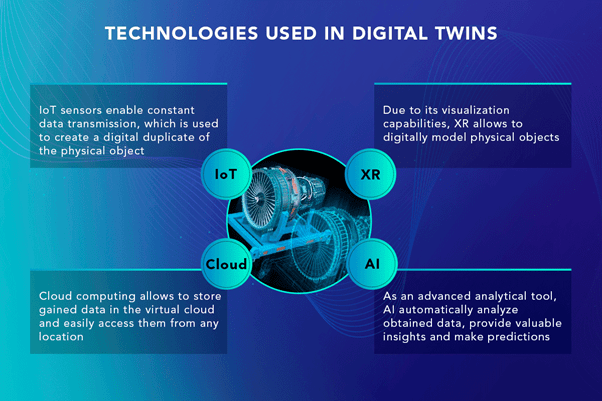

Digital Twin korzysta z poniższych technologii:

- Internet of Things (IoT): Internet Rzeczy – sieć łącząca ze sobą urządzenia pozyskujące, przetwarzające i udostepniające dane, z możliwością interakcji z otoczeniem na podstawie tych danych. Są to precyzyjne czujniki stale zbierające dane maszyny, stan obiektów fizycznych dla swojego cyfrowego bliźniaka.

- Cloud Computing: Chmura obliczeniowa – technologia IT przetwarzania i przechowywania danych w wirtualnej przestrzeni. SaaS – Software-as-a-Service – model chmury obliczeniowej umożliwiający korzystanie z udostępnionej aplikacji na chmurze na zasadzie „pay-as-you-go”. Dzięki SaaS, przechowywanie i przetwarzanie dużych ilości danych maszynowych dla cyfrowych bliźniaków stało się możliwe w czasie rzeczywistym, z łatwym dostępem z dowolnego miejsca.

- Artificial Intelligence: Sztuczna Inteligencja – zdolność systemu do wykonywania operacji typowo ludzkich, takich jak: rozumowanie, uczenie się, rozwiazywanie problemów, podejmowanie decyzji. Umożliwia maszynom uczenie się na podstawie danych. Udoskonalenia w narzędziach do analizy danych umożliwiły analizowanie danych historycznych i bieżących danych rzeczywistych za pomocą struktur uczenia maszynowego w celu szybszego przewidywania przyszłych scenariuszy.

- XR: Cross Reality – połączenie technologii wirtualnych w jedno. Augmented Reality (AR – rozszerzona rzeczywistość poprzez dodanie treści wizualnych do widoku rzeczywistego) and Virtual Reality (VR – wirtualna rzeczywistość – symulacja środowiska rzeczywistego). Cross Reality pomaga przedstawiać scenariusze 2D lub 3D w oparciu o specjalistyczne analizy danych otrzymanych za pośrednictwem cyfrowego bliźniaka lub innych modeli symulacyjnych.

- Open API: Open Application Programming Interface – otwarty programistyczny interfejs aplikacji. Jest to publiczny zestaw wymagań przypisany do danej aplikacji, określający w jaki sposób może ona współpracować z inną aplikacją i jakie dane może jej udostępniać. Służy do wyodrębniania, udostępniania lub harmonizowania danych z wielu systemów w celu utworzenia jednego cyfrowego bliźniaka.

Digital Twins – benefity i tematy do rozwiązania

Najważniejszym powodem, dla którego technologia Digital Twins jest tak atrakcyjna, jest jej wyjątkowa zdolność do tworzenia symulacji, w których różne prace rozwojowe i testowe mogą być realizowane bez większych nakładów. Wykorzystanie cyfrowych bliźniaków umożliwia bardziej efektywne badania (R&D) i projektowanie produktów, z wykorzystaniem dużej ilości danych, które mogą pomoc w dokonywaniu niezbędnych udoskonaleń jeszcze przed rozpoczęciem produkcji. Natomiast po wprowadzeniu artykułów do produkcji, cyfrowe bliźniaki służą do wizualizacji i monitorowania systemów produkcyjnych, mając na uwadze osiągnięcie i utrzymanie maksymalnej wydajności w całym procesie produkcyjnym.

Jak podaje General Electric, jednemu z klientów (elektrownia gazowa) udało się po zastosowaniu Digital Twin zwiększyć niezawodność z 93% do 99,49%. W okresie mniejszym niż dwa lata, zmniejszyć ilość napraw o 40% – przyczyniając się do znacznych oszczędności kosztów utrzymania oraz zaoszczędzić 360 000 USD, przewidując przerwy w dostawie prądu.

Przykłady zastosowań Digital Twins

Z drugiej strony największym problemem zastosowania cyfrowych bliźniaków jest ryzyko fałszywego przedstawienia obiektu lub systemu, brak wiedzy domenowej do zrozumienia zarówno właściwości fizycznych obiektów, jak i typowych wzorców użytkowania czy działania. Jak analizuje DHL wciąż do zaadresowania pozostają tematy wysokich kosztów inwestycyjnych Digital Twins, nieprecyzyjnego odwzorowania, jakości danych, ograniczeń w wyborze dostawcy technologii, szkoleń, ochrony danych i wartości intelektualnej oraz cyber-security.

Digital Twins jest technologią stale zwiększającą grono swoich użytkowników. Poniżej prezentuję wybrane przykłady zastosowania Digital Twins:

- Rolls Royce opracował IntelligentEngine dla silników lotniczych, który jest wykorzystywany do ich fizycznego projektowania, produkcji i eksploatacji. Wykorzystano zastosowanie Digital Twin dla poniższych aspektów:

- Design optimisation – użycie DT do optymalizacji projektowania – wykorzystując dane operacyjne i środowiskowe do symulacji pracy silnika i trwałości jego komponentów;

- Integrated Lifing – użycie DT do dokładnego przewidywania pozostałej żywotności silnika i jego podzespołów, w oparciu o bieżące informacje o warunkach pracy, jakich doświadczają podczas bieżącej eksploatacji;

- Fleet Planning – zastosowanie DT do analizy danych eksploatacyjnych z ostatnich 25 lat, do zrozumienia w jaki sposób zmiany w operacjach floty pozwolą zapewnić lepsza wydajność i dostępność samolotów;

- MRO insight – system podpowiadający usprawnienia w projektowaniu, wytwarzaniu i eksploatacji na podstawie analizy aktualnego stanu poszczególnych części silnika.

- Baker Hughes opracował Predictive Maintenance system (predykcyjne utrzymanie ruchu) dla urządzeń do wydobycia gazu i ropy naftowej. System wykorzystuje Digital Twin do zapobieżenia przestojom urządzeń, na podstawie danych z czujników zamontowanych przy maszynach, uczenia maszynowego i algorytmu predictive maintenance.

- Bridgestone wykorzystuje Digital Twins do transformacji swojego biznesu, mając za cel zrewolucjonizowanie usługi zarzadzania oponami dla producentów pojazdów, operatorów flot, jak i kierowców indywidualnych. Firma używała również Digital Tool dla R&D do wydłużenia czasu używalności opon i ich wyższej wydajności.

- DHL Supply Chain opracował Smart Warehouse wykorzystując Digital Twin i uzyskując dzięki temu wzrost wydajności przy jednoczesnym zmniejszeniu zagęszczenia ruchu. Smart Warehouse zapewnia pełną wizualizacje ruchu, monitoring temperatury, system ostrzeżeń w strefach kontrolowanych i dostęp do danych operacyjnych w czasie rzeczywistym.

Podsumowanie

Cyfrowe bliźniaki pozwalają nam zrozumieć teraźniejszość i przewidzieć przyszłość. Początkowo z koncepcji Digital Twin korzystano przede wszystkim w przemyśle, jednak dziś staje się ona coraz powszechniejsza, ze szczególnym uwzględnieniem środowisk IoT (Internetu rzeczy), rozwiązań z dziedziny AI (sztucznej inteligencji) oraz systemów odpowiedzialnych za analizę danych. Coraz większa popularnością cieszą się cyfrowe bliźniaki, które pozwalają, na „bezpiecznym”, cyfrowym modelu zaprojektować, przetestować i wdrożyć optymalny produkt, zoptymalizować procesy pod kątem maksymalnej wydajności, jak również wygodnie testować najbardziej złożone i nieprawdopodobne scenariusze wydarzeń (np. nietypowe awarie lub problemy do rozwiązania). Cyfrowy bliźniak magazynu może pomóc w optymalizacji magazynów bez zakłóceń w działaniu, umożliwiając uzyskanie 20-25% wzrostu wydajności w magazynach.

Kontakt

Smart Project S.K.A.

ul. Libelta 27/A3.1

61-707 Poznań

NIP: 7811878786

REGON: 302125920

Telefon

Na skróty

- Od niepokoju do przewagi. Jak firmy rozwijają się w świecie niepewności Gotowość na nieprzewidywalność – ludzie, procesy, kultura

- Jak przyspieszyć pracę działu HR za pomocą technologii? | Rozmowa z Piotrem Smoleniem

- Jak przekształcić strach w motywację: o byciu autentycznym liderem. Rozmowa z Tomaszem Kurowskim

- O roli komunikacji we wdrażaniu nowych technologii. Rozmowa z Agnieszką Idziak

- Koszty, elastyczność i strategia wdrażania narzędzi cyfrowych: jak podejmować trafne decyzje technologiczne