We współczesnym magazynie wykorzystanie sprzętu mobilnego służącemu automatycznej identyfikacji jest oczywiste i konieczne. Różnorodność produktów w tym zakresie, a także pojawienie się nowych technologii może spowodować pewien kłopot przy wyborze konkretnego rozwiązania dla osób zarządzających magazynem. Dlatego w niniejszym artykule przedstawiono kilka kluczowych kwestii i wskazówek, którymi warto się kierować przy podejmowaniu decyzji o zakupie sprzętu czy implementacji konkretnego rozwiązania. Poza tym dla lepszego zrozumienia działania nowych, ciekawych urządzeń przedstawiono przykłady praktycznych zastosowań w procesach magazynowych.

Narzędziem, które służy do zbierania, analizowania i przesyłania danych wewnątrz każdej organizacji jest automatyczne gromadzenie danych, czyli ADC – Automatic Data Capture. ADC to automatyczne, bezpośrednie wprowadzanie danych do komputerowych systemów informatycznych lub innego sprzętu sterowanego mikroprocesorem za pomocą specjalnych urządzeń. Z praktycznego punktu widzenia można rozróżnić kilka technik ADC, które są powszechnie stosowane w rzeczywistości gospodarczej1:

- optyczne – w tym kody kreskowe, rozpoznawanie znaków graficznych (OCR – Optical Character Recognition), pisma, obrazu,

- magnetyczne – taśmy magnetyczne, rozpoznawanie atramentu magnetycznego,

- elektromagnetyczne – wykorzystanie RFID (Radio-frequency Identification),

- biometryczne – rozpoznawanie głosu, odciski palców, tęczówki oka,

- dotykowe – karty inteligentne,

- głosowe – słuchawki i mikrofon oraz informatyczny syntezator mowy ludzkiej.

Natomiast biorąc pod uwagę sposoby komunikacji urządzeń ADC z systemami IT, czyli w jaki sposób przesyłają dane, trzeba wymienić przede wszystkim: Wi-Fi, Bluetoothi WLAN.

Należy zauważyć, że ADC to nie tylko sprzęt do odczytu i interpretacji danych, ale także nośniki tych danych i wreszcie oprogramowanie, służące przetwarzaniu i wykorzystaniu danych zebranych za pomocą sprzętu typu terminal, skaner. Jednak w niniejszym artykule skupiono się głównie na urządzeniach mobilnych ADC, ponieważ są one najważniejszym, ale też niejednokrotnie najkosztowniejszym elementem całego rozwiązania. Obecnie bardzo szeroko stosowane terminale bazują na technice optycznej odczytu kodów kreskowych 1- i 2 –wymiarowych (tzw. imagery). Poza tym coraz szerzej stosowane są też terminale z dodatkowymi modułami RFID, czyli terminale kodów kreskowych z dołączanymi skanerami RFID z wbudowaną anteną.

Co jest istotne by dokonać wyboru konkretnych rozwiązań?

Jest kilka czynników, które determinują wybór określonych rodzajów urządzeń, wykorzystujących jedną lub kilka technik ADC, a także komunikujących się w jeden z kilku dostępnych sposobów komunikacji z otoczeniem. Poniżej przedstawiono zestaw czynników, którymi zdaniem autorów należy kierować się przy wyborze sprzętu mobilnego ADC.

Kryteria doboru rozwiązań mobilnych.

| Kryterium | Na co zwracać uwagę |

| Skala – wielkość przedsięwzięcia / magazynu | • zasięg komunikacji urządzenia • wymagana odległość odczytu |

| Obsługa określonych procesów w magazynach | • kontrola przyjęć, kompletacji i wydań w magazynach, • inwentaryzacja • kontrole środków trwałych |

| Środowisko pracy | • w zależności od potrzeb: odporność na uszkodzenia, zapylenie, wilgotność i skrajne temperatury • ograniczenia wynikające z zastosowania RFID (kolizyjność w odniesieniu do takich materiałów jak: metal, szkło, woda) |

| Ergonomia pracy | • graficzny interfejs, klawisze skrótów • wielkość i masa dostosowane do pracowników posługujących się urządzeniem – np. lżejsze urządzenia, zbliżone wielkością i wyglądem do smartfonów dla kobiet • w zależności od potrzeb: terminale z uchwytem pistoletowym (gun), terminale bez uchwytu (brick) lub terminale naręczne mocowane na przedramieniu ze skanerem pierścieniowym |

| Integracja w WMS | • łatwość integracji sprzętu z istniejącym oprogramowaniem (WMS / moduł magazynowy ERP) |

| System operacyjny | • przyjazny i znany dla większości użytkowników system operacyjny: Windows CE lub Android |

| Obsługiwane standardy identyfikacyjne | • obsługa standardowych kodów kreskowych GS1 1D (np. GS1-128) i 2D (GS1 DataMatrix, GS1 DataBar) • w zależności od potrzeb: obsługa standardów branżowych np. standardu ODETTE dla branży automotive |

| Serwisowanie | • dostępność serwisu – szybkość reakcji w sytuacjach awaryjnych (odpowiedni service level), • czas naprawy • możliwość uzyskania urządzenia zastępczego na czas naprawy |

| Marka urządzenia | • doświadczenie dostawcy / producenta • czas istnienia na rynku • sprawdzona mark a w danej organizacji lub branży |

Wydawać by się mogło, że pominięto najważniejszy element, który powinien być brany pod uwagę przy doborze sprzętu mobilnego – koszt zakupu. Niewątpliwie jest to ważny czynnik, ale nie najważniejszy. Kierując się tym kryterium można wpaść w kilka pułapek, np.: niedostępność części zamiennych (niski poziom serwisu), niska jakość czy niekompatybilność ze standardami. Dlatego lepiej dokonać wyboru, przede wszystkim w oparciu o realne potrzeby i wymagania, a także bazować na uznanych i dobrych jakościowo markach niż ryzykować zakup kierując się wyłącznie ceną.

Każde z warunków ma swoje wady i zalety, a dobór i hierarchię kryteriów należy zawsze dopasowywać indywidualnie do potrzeb danego magazynu. Urządzenia dedykowane pod dany proces znacząco go usprawnią,ale będą droższe niż urządzenia uniwersalne i będą mogły być wykorzystywane tylko w danym obszarze. Nabycie maszyny wyprodukowanej przez firmę istniejącą od niedawna na rynku urządzeń logistycznych zawsze wiąże się z pewnym ryzykiem. Dostarczone rozwiązanie może okazać się hitem, ale równie dobrze może być przyczyną występowania błędów, poza tym może pojawić się problem z integracją z systemem WMS lub z odpowiednią trwałością.

Sytuacja wygląda podobnie przy wyborze samego rodzaju urządzenia. Tutaj także należy dopasowywać zakup indywidualnie do potrzeb magazynu mając na uwadze fakt, iż każde z urządzeń ma swoje wady i zalety.

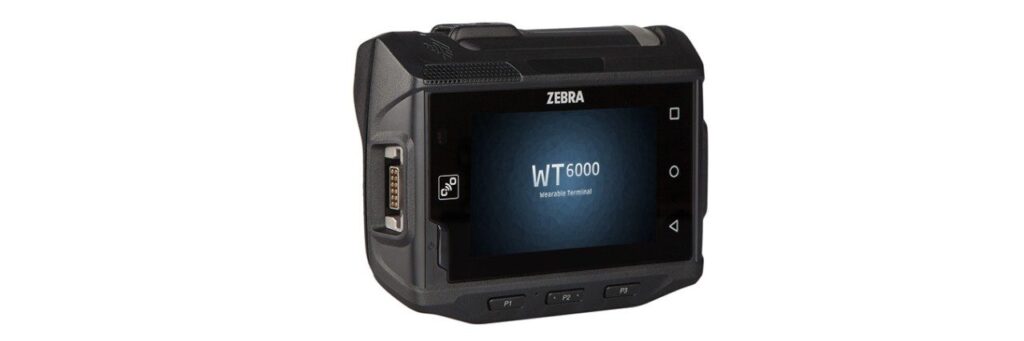

Najpopularniejszymi urządzeniami mobilnymi w magazynach są maszyny skanujące kody kreskowe: skanery i terminale przenośne. Pierwsze użycie skanowania kodu miało miejsce 45 lat temu,kiedy to w supermarkecie w Ohio zeskanowano dziesięciopak owocowych gum do żucia. Od tego czasu znacząco usprawniono używanie kodów kreskowych, choć sama technologia i proces nie zmieniły się za bardzo. Obecnie jest to najtańszy system ADC służący do automatycznej identyfikacji, jaki może zostać wprowadzony do magazynu. Skanery to urządzenia szybkie i przenośne, ich zaletą jest również możliwość indywidualnego dopasowania do pracownika lub procesu (np. poprzez wybór skanera mniejszego i lżejszego dla kobiet czy zaprogramowania go pod konkretny proces) oraz bardzo duża dostępność i różnorodność na rynku zarówno jeżeli chodzi o rodzaj urządzenia jak i producenta. Jeden z przykładów zastosowania urządzeń mobilnych tzw. ubieralnych w połączeniu ze skanerem pierścieniowym przedstawiono na Rysunku 1.

Największymi wadami systemu ADC, opartego o kody kreskowe są nietrwałość nośników, na których umieszczane są kody kreskowe oraz czynnik ludzki. Etykiety są podatne na uszkodzenia, nadruki bywają niewyraźne, a to skutkuje koniecznością ręcznego wprowadzenia numeru, co z kolei przekłada się na zmęczenie pracownika, zabiera cenny czas oraz stwarza niebezpieczeństwo popełnienia błędu.

Wprowadzenie do magazynu systemu oraz urządzeń wykorzystujących technologię RFID znacząco ogranicza liczbę błędów ludzkich, dostarcza więcej informacji w porównaniu do kodów kreskowych oraz przyspiesza odczyt znaczników. Znaczącą korzyścią w porównaniu do technik optycznych jest również dowolność miejsca umieszczenia chipu, który może znajdować się nawet wewnątrz opakowania z produktem lub na samym produkcie. Niestety to rozwiązanie również nie jest pozbawione wad. Technika RFID musi być stosowana w połączeniu z szyfrowaniem wrażliwych danych, gdyż fale radiowe mogą zostać w łatwy sposób przechwycone. Przy wprowadzaniu tej technologii należy również bardzo dokładnie określić warunki pracy, ponieważ w przypadku wprowadzenia nieprawidłowych założeń nie można mieć pewności co do prawidłowości odczytów.

Chcąc stworzyć magazyn z bardzo dobrą organizacją pracy należy postępować w myśl zasady „Co jest do wszystkiego, to jest do niczego”. Dlatego przy wyborze odpowiedniego urządzenia warto dopasowywać je pod konkretny proces.

Aby usprawnić proces przyjmowania nowych towarów do magazynu warto zainwestować w skanery wbudowane w stołach. Dostarczenie takiego rozwiązania znacznie przyspiesza realizację procesu, który przybiera formę taśmociągu i przypomina proces skanowania towarów na kasie w supermarkecie. To rozwiązanie jest szczególnie polecane dla przedsiębiorstw z branży fashion, przy asortymencie złożonym z towarów o regularnym kształcie oraz dla magazynów gdzie każda dostawa jest sprawdzana w całości.

Ciekawym przykładem zastosowań urządzeń mobilnych RFID w magazynie jest obsługa procesu inwentaryzacji. Jeden z dostawców rozwiązań IT podaje, że trzyosobowy zespół wyposażony w ręczne terminale RFID, inwentaryzuje w przeciągu mniej niż 1,5 godziny magazyn z 6000 palet. Przy wykorzystaniu terminali do odczytu tradycyjnych kodów kreskowych operacja ta zajęłaby przeciętnie 4,5 godziny. Natomiast przy założeniu wykonywania inwentaryzacji w magazynie wysokiego składowania czas ten jeszcze znacząco by się wydłużył. Przykład terminala z uchwytem skanującym RFID przedstawia Rysunek 2.

Dobór odpowiedniego rodzaju urządzeń to jeden z aspektów zarządzania szybką identyfikacją towarów. Aby efektywnie wykorzystywać zakupione maszyny należy zadbać również o kilka innych elementów. Przy korzystaniu ze skanerów czy terminali przenośnych warto poświęcić trochę czasu na odpowiednie zaprojektowanie kodów kreskowych. Brak marginesów, występowanie niedodruków, niewłaściwa lokalizacja kodu, zbyt grube kreski, zbyt mały rozmiar kodu lub zbyt mały kontrast to jedne z najczęstszych powodów uniemożliwiających automatyczną identyfikację towaru. Wykorzystując z kolei technologię RFID należy pamiętać o ograniczeniach w przewodzeniu fal elektromagnetycznych. W najbliższych latach w związku z postępującą robotyzacją procesów magazynowych i urealnianiem implementacji Logistyki 4.0, również w warunkach polskich, należy spodziewać się zastępowania obecnie stosowanych urządzeń mobilnych wykorzystujących kody kreskowe. Wydaje się, że urządzenia te będą stopniowo zastępowane technologiami opartymi o RFID czy techniki wizyjne, dodatkowo wyposażone w sensory umożliwiające wzajemną komunikację. Jednak z pewnością proces ten potrwa co najmniej kilkanaście lat, a w związku z tym kryteria wyboru sprzętu mobilnego dla magazynu wciąż są istotne i aktualne.

_

Autorzy artykułu: Grzegorz Sokołowski, Piotr Walkowski

Źródła:

- https://www.zebra.com/pl/pl/products/mobile-computers/wearable-computers/wt6000.html

- https://www.zebra.com/pl/pl/products/rfid/rfid-handhelds/rfd2000.html

Przypisy:

1Kody kreskowe i inne globalne standardy w biznesie, red. Nauk. E. Hałas, ILiM, Poznań 2012, s. 196

Kontakt

Smart Project S.K.A.

ul. Libelta 27/A3.1

61-707 Poznań

NIP: 7811878786

REGON: 302125920

Telefon

Na skróty

- Jak się przygotować do projektu WMS – lista kontrolna przed rozpoczęciem projektu wdrożeniowego

- Cyfrowa transformacja przy użyciu prostych i ogólnodostępnych narzędzi

- Kryzys to szansa. Lekcja zwinności biznesowej od OTIF Profil. Rozmowa z Łukaszem Pietraszakiem

- Czy zaufanie może stać się narzędziem dorównującym technologii?

- Procesy nas utrzymują, projekty nas rozwijają. Jak zarządzać innowacjami w sercu produkcyjnej organizacji?