Wpływ ładu i porządku na produktywność oraz jakość pracy często bywa niedoceniany. Wynika to z faktu, iż straty z tego tytułu mają charakter rozproszony i nieoczywisty – dopiero z czasem kumulują się do poważnych wartości. Dodatkowo ich negatywny wpływ wychodzi na jaw po czasie, co oddziela przyczynę źródłową od momentu wykrycia problemu.

Zatem czy czystość w zakładzie powinna być priorytetem? Co w przypadku, gdy nawał zadań nie pozwala na „trywialne” porządki? W jaki sposób zapewnić porządek bez konieczności dokonywania rewolucji w zakresie obowiązków czy harmonogramach prac? Aby utrzymać porządek w magazynie powinniśmy postawić na 2 podstawowe aspekty: przemyślaną organizację i systematyczność.

Dla lepszego usystematyzowania podejścia do czystości w magazynie, możemy zastosować metodę 5S, która została już wielokrotnie opisywana w opracowaniach magazynowych. Nazwa metody pochodzi od pierwszych liter japońskich słów, które można w prosty sposób zaadoptować w utrzymywaniu czystości magazynu. Seiri – sortowanie, czyli pozbycie się wszystkiego co jest niepotrzebne do bieżącej pracy w magazynie. Seiton – systematyczność, czyli przygotowanie i oznakowanie miejsc przeznaczonych na poszczególne typy odpadów, w tym pustych palet oraz oznakowanie miejsc składowania przyborów do sprzątania takich jak zmiotki, szufelki itp. Seiso – sprzątanie, czyli jednorazowe doprowadzenie magazynu do stanu w jakim chcielibyśmy go zachować. Seiketsu – schludność, czyli regularne i systematycznie sprzątanie powierzchni magazynowych. Shitsuke – samodyscyplina, czyli wyrobienie w załodze nawyku regularnego utrzymania porządku.

Czy utrzymanie czystości to konieczność?

To, jak brak czystości wpływa na codzienną pracę mieliśmy okazję zweryfikować w praktyce. Jakiś czas temu odwiedziliśmy zakład produkcyjny zajmujący się wytwarzaniem komponentów metalowych. Pośród stanowisk roboczych od razu w oczy rzucał się brak czystości, systematyczności w odkładaniu materiałów na miejsce, schludności oraz samodyscypliny pracowników produkcyjnych.

Z szeregu stanowisk pracy, na początek skupimy się na miejscu dla osoby obsługującej gniazdo nawiercające otwory. Na poniższym zdjęciu widzimy wzorniki służące do wykonywania konkretnych typów detali – ułatwiają one pracę eliminując konieczność każdorazowego odmierzania lokalizacji nawiercanych otworów.

Standardowy proces polega na identyfikacji i „pobraniu” wzornika, który jest potrzebny do realizacji konkretnego zlecenia. Patrząc na organizację tego stanowiska nasuwają się pytania:

• Czy można łatwo i szybko odnaleźć konkretny wzornik, który jest potrzebny do realizacji zlecenia produkcyjnego?

• Czy jesteśmy pewni, że wzornik w ogóle tu jest?

• Analizując sytuację nieco szerzej, jeśli operator jest nieobecny, czy możemy go zastąpić przez inną osobę? Czy będzie w stanie wykonywać efektywnie pracę?

Każda przecząca odpowiedź oznacza, że w proces wkrada się marnotrawstwo związane z czasochłonnym poszukiwaniem, a także potencjalnymi błędami wynikającymi z ryzyka pobrania niewłaściwego wzornika i błędnego wykonania detalu (dodajmy, że może być wiele zbliżonych wizualnie wzorników). Złe wykonanie elementu na tym etapie produkcji może także skutkować koniecznością poprawek a nawet całkowitą utylizacją produktu.

Organizacja kluczem do czystości

Utrzymanie czystości w środowisku pracy bywa postrzegane przez pracowników jako dodatkowy i niepotrzebny obowiązek. Tym samym kadra zarządzająca powinna tak zagospodarować miejsce pracy, aby czynności związane z utrzymaniem porządku zostały jak najbardziej ograniczone, pozwalając pracownikowi na utrzymanie czystości bez dużych nakładów pracy i czasu. Zaliczmy do nich między innymi przygotowanie i wyznaczenie miejsc na odpady, czy dobre oznakowanie i umiejscowienie koszy i pojemników na odpady w pobliżu stanowisk pracy. Bardzo ważne jest, aby wyżej wskazanych miejsc nie wyznaczać arbitralnie. Najskuteczniejszym sposobem na ustalenie dobrej lokalizacji jest pomoc pracowników operacyjnych. To oni najlepiej wiedzą, w którym miejscu gromadzą się śmieci danego typu i gdzie powinny być przygotowane miejsca odkładcze, aby zminimalizować drogę i czas podczas operacji.

Analizując temat czystości w zakładzie, przenieśmy teraz wzrok na położone w bezpośrednim sąsiedztwie stanowiska z wzornikami – stanowisko nawiercania:

W oczy od razu rzucają się nieuprzątnięte opiłki metalu, które potencjalnie utrudniają pracę oraz niosą spore ryzyka jakościowe. Oprócz lokalizacji otworów, kluczowy jest kąt wykonania otworu. Umieszczenie nawiercanego elementu na opiłku niesie ryzyko wykonania otworu pod złym kątem. Jeśli na dalszym etapie procesu w otworze będzie, przykładowo, mocowana śruba, może mieć ona niepożądany odchył. Stąd już prosta droga do uznania detalu za wadliwy i:

a) strat na kolejnych etapach procesu produkcyjnego

b) dodatkowego przetwarzania raz wykonanego detalu lub

c) w skrajnym wypadku zmarnowaniu detalu i konieczności jego powtórnego wytworzenia.

Teraz przenieśmy naszą uwagę na bezpośrednie otoczenie gniazda produkcyjnego. Tu również sytuacja pozostawia wiele do życzenia. Drogi zastawione są krzesłami, detalami i pojemnikami. Podobnie na stołach leżą najróżniejsze elementy nieznanego bliżej przeznaczenia. Powoduje to powstanie ryzyka kolejnych marnotrawstw – utrudnia dostęp do maszyn, stwarza konieczność wielokrotnego przekładania zalegających przedmiotów i wydłuża czas przezbrojeń.

Na koniec przenieśmy się jeszcze na zewnętrzny obszar magazynowy, z którego pobierane są detale do dalszej obróbki. Od razu można dostrzec, że materiały tu składowane leżą również w nieporządku, bez zleconego z góry schematu układania.

Na podstawie powyższych obserwacji nasuwają się kolejne pytania:

- czy te materiały są potrzebne, czy nie?

- jak znaleźć / rozpoznać to, czego szukam?

- czy te materiały są dobre jakościowo? Czy nie uległy uszkodzeniu? Podobnie, jak w przypadku poszukiwania wzorników, jeśli nie znamy odpowiedzi na te pytania istnieje ryzyko, że w procesie kompletacji materiałów czy też produkcji w toku pojawią się błędy, dodatkowy czas poszukiwania, problemy jakościowe i inne marnotrawstwa.

Sprzątanie – to strata czasu i pieniędzy?

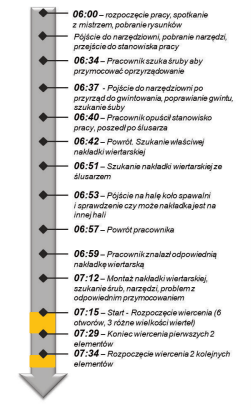

Aby unaocznić skumulowany wpływ nieporządku i chaosu na stanowisku pracy na produktywność przeanalizujmy teraz przykładowy dzień pracy operatora. Kolorem szarym oznaczone są prace przygotowawcze i marnotrawstwa, a pomarańczowym – czynności dodające wartość.

W przykładzie powyżej wystarczyło 1,5 godziny pracy, aby pracownik stracił ok. 12% „dniówki” na szukanie śrub, nakładek i przygotowanie swojego stanowiska pracy. Do tych strat należy doliczyć koszty wydłużonych przezbrojeń, strat materiałowych czy też czas ponownego przetwarzania wynikającego z błędów jakościowych – produktywność.

W przypadku produkcji krótkoseryjnej (a z taką mamy do czynienia w tym wypadku) można z prawdopodobieństwem, graniczącym z pewnością, stwierdzić, że powyższe marnotrawstwa będą powielane wielokrotnie w ciągu dnia. W sumie może się okazać, że pracownik większość czasu marnotrawi.

Aby zrozumieć wpływ tej sytuacji na kondycję przedsiębiorstwa załóżmy, że koszty pracy stanowią 30% całkowitych kosztów produkcji. Zakładając 50% stratę produktywności, porządkując stanowiska pracy bylibyśmy w stanie zrealizować identyczną produkcję o połowę mniejszymi zasobami. To z kolei oznacza, że firma może:

a) zredukować cenę o 15% bez utraty rentowności, co powinno skutkować zwiększeniem sprzedaży, przychodów i zysków lub

b) pozostawić cenę bez zmian i cieszyć się zwiększoną marżą – jeśli przykładowo dotychczasowa marża wynosiła 5% mielibyśmy do czynienia z czterokrotnym (!) zwiększeniem rentowności.

Podsumowując, wychodzimy z drobnych, minutowych strat związanych z nieporządkiem na liniach produkcyjnych, a kończymy na strategicznej pozycji przedsiębiorstwa, które ma ewidentny potencjał zdobycia znacznie większego udziału w rynku oraz wygenerowania nadwyżek umożliwiających zwiększenie skali działania. To wszystko można osiągnąć między innymi dzięki wdrożeniu w codzienne procesy przemyślaną organizację stanowiska pracy oraz systematyczne jego sprzątanie.

Kontakt

Smart Project S.K.A.

ul. Libelta 27/A3.1

61-707 Poznań

NIP: 7811878786

REGON: 302125920

Telefon

Na skróty

- Od niepokoju do przewagi. Jak firmy rozwijają się w świecie niepewności Gotowość na nieprzewidywalność – ludzie, procesy, kultura

- Jak przyspieszyć pracę działu HR za pomocą technologii? | Rozmowa z Piotrem Smoleniem

- Jak przekształcić strach w motywację: o byciu autentycznym liderem. Rozmowa z Tomaszem Kurowskim

- O roli komunikacji we wdrażaniu nowych technologii. Rozmowa z Agnieszką Idziak

- Koszty, elastyczność i strategia wdrażania narzędzi cyfrowych: jak podejmować trafne decyzje technologiczne